Mechanische Verbindungszelle für VDL VDS mit ABB-Robotern

Wir haben für VDL VDS in Hapert eine Maschine gebaut, die verschiedene Teile eines Stufengitters montiert. Zusammen mit ABB und VDL VDS und Liam van Koert haben wir den folgenden Artikel geschrieben, der auch in der dritten Ausgabe des Robot Magazine 2022 gelesen werden kann. Das Dokument kann auch im Originallayout unten auf dieser Seite heruntergeladen werden.

VDL VDS holt das Beste aus einer zunehmend roboterreichen Produktionsfläche heraus

Stufe für Lkw-Fahrer

Innovationen sind überall. Auch in Lkw-Grills. Beispielsweise hat ein Kunde von VDL VDS in Hapert eine ausklappbare Version entwickelt, die auch als Trittstufe fungiert. So können Fahrer ohne Leiter ihre Windschutzscheibe für eine sichere Sicht auf die Straße reinigen. Kleiner Aufwand, großes Vergnügen? Nicht ganz. Dank der Erfindung putzt der Fahrer jetzt zweifelsohne pfeifend seine Scheiben. Schließlich muss er keine Treppen mehr arrangieren. Doch insgeheim steckt bei der Herstellung der Gitter einiges drin. So viele, dass es drei Unternehmen brauchte, um die beiden Roboterzellen zu bauen, die benötigt wurden, um die Gitter in großen Mengen und in gleichbleibender Qualität an einen berühmten Lkw-Hersteller zu liefern.

VDL VDS Technische Industrie gehört zu den VDL-Unternehmen der ersten Stunde, die mit hochwertiger Metallbearbeitung in Hapert für Furore gesorgt haben. Der Hersteller komplexer Metallteile für die Automobil-, Ausrüstungs-, Flugzeug-, Medizin- und Baubranche gehört seit 1981 zur VDL Groep. Ihr Maschinenpark umfasst mechanische und hydraulische Pressen von 100 bis 800 Tonnen, wurde aber in den letzten Jahrzehnten um eine (Punkt-) Schweiß-, Laserschneid- und Montageabteilung erweitert. Die Mutter aller Pressen ist die beeindruckende vollautomatische 800-Tonnen-Schuler, die das Pressen zu einem kontinuierlichen Prozess gemacht hat.

Handwerkskunst

Daan Roovers, Leiter der Abteilung Process Engineering bei VDL VDS, erklärt, dass das Stanzen scheinbar einfacher Teile wie eines Gitters alles andere als einfach ist. Tatsächlich erforderte die Entwicklung der richtigen Stempel, der Schweißzelle mit Schweißvorrichtung und der Endmontagezelle viel Know-how. Für VDL VDS liegt dies vor allem darin, das Beste aus seinen 23 Druckstationen herauszuholen. Dass dies spezialisiertes, technisch anspruchsvolles Know-how erfordert, wird mehr als deutlich, wenn wir uns einige Stempel in der Manufaktur ansehen. Diese „Fast-Maschinen“ sind eine raffiniert aufeinander abgestimmte Komposition von Präzisionsteilen. Sie sehen komplex aus, selbst für einen technisch orientierten Menschen, dem die Funktionsweise auf den Punkt gebracht wird. Roovers erklärt, dass das „Was“, „Wann“ und „Auf welcher Druckmaschine“ ebenfalls Teil des Prozesses sind. Bessere Logistikplanung sozusagen, wo nicht jeder Stempel für jede Maschine geeignet ist und man möglichst viele Maschinen gleichzeitig arbeiten lassen möchte.

Schweißen

Neben den Pressen verfügt das VDL-VDS-Werk auch über verschiedene Schweißstationen. So gibt es beispielsweise 16 Punktschweißmaschinen, zwei 3D-Laserschneid-/Laserschweißmaschinen, verschiedene kundenspezifische Automatisierungen und 13 Schweißzellen. Zu dieser letzten Kategorie gehört auch die kürzlich hinzugefügte ABB-Schweißzelle für den Kühlergrill. VDL VDS hat sich aufgrund der Komplexität und seiner Erfahrung mit Automotive/Tier 1-Projekten dafür entschieden, das Design dieser Roboterschweißzelle an ABB auszulagern. Denn obwohl in den Benelux-Ländern weniger bekannt, weil mann hier hauptsächlich mit Systemintegratoren zusammenarbeitet, liefert ABB in bestimmten Fällen auch komplette Roboterschweißzellen aus seinem Werk in der Tschechischen Republik. „Wir setzen zunehmend ABB-Roboter ein. Obwohl nicht vollständig exklusiv, versuchen wir, einen Standard für die Robotisierung zu setzen. Das hat neben der angenehmen Zusammenarbeit mit dem ABB-Team und guten Produkten den Vorteil, dass wir zum Beispiel für den Service der Roboter einen einzigen Ansprechpartner haben und die Wartungsplanung erleichtert wird. Andererseits ist es für die Bediener und den technischen Service natürlich schön, eine vertraute Bedienoberfläche für die Produktionszellen zu haben. Im Falle der Schweißzelle war es schön, eine komplette FlexArc K-Zelle mit zwei IRB 1600 und allem anderen darauf bestellen zu können, einschließlich Werkstückpositionierung, Schweißbrenner, Sicherheitssysteme und Absaugung. Die hochmodernen Schweißvorrichtungen, dreifach für drei Produktvarianten, sind eigentlich das einzige kundenspezifische Teil. Aber ABB hat diese auch auf der Grundlage von Entwürfen, die mit unserem Input erstellt wurden, anfertigen und installieren lassen.“

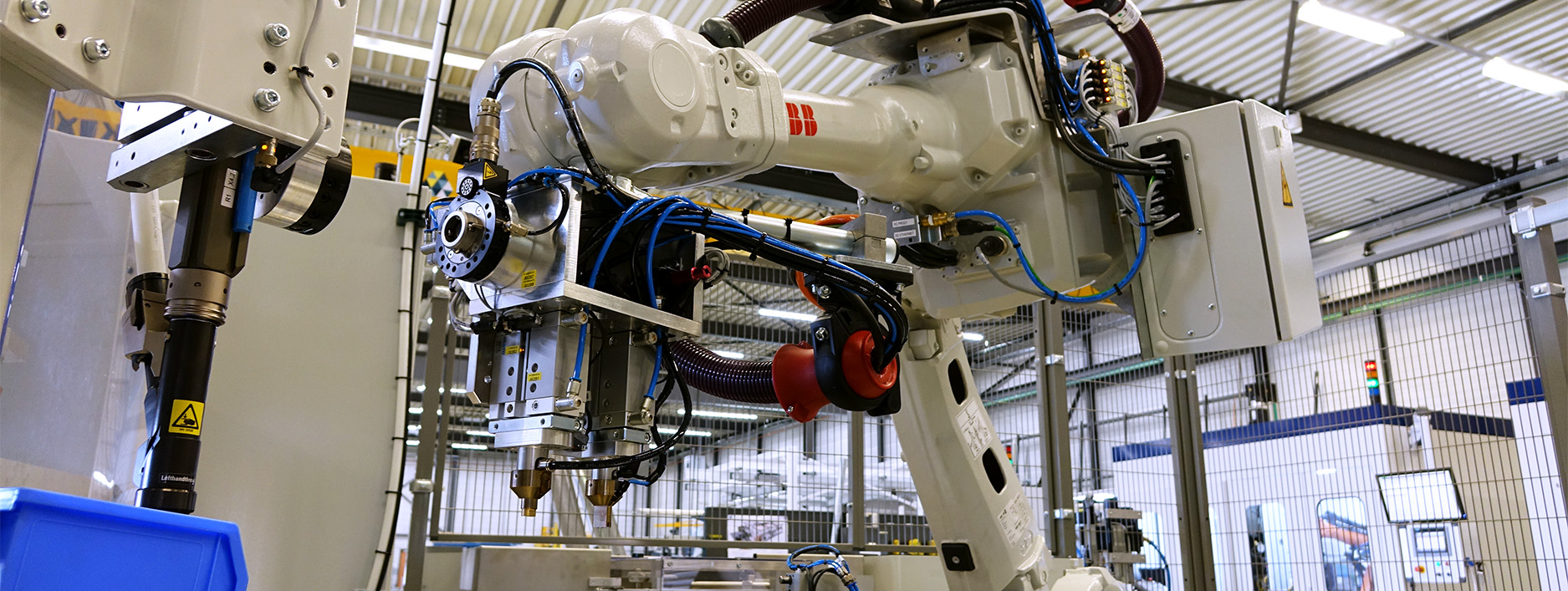

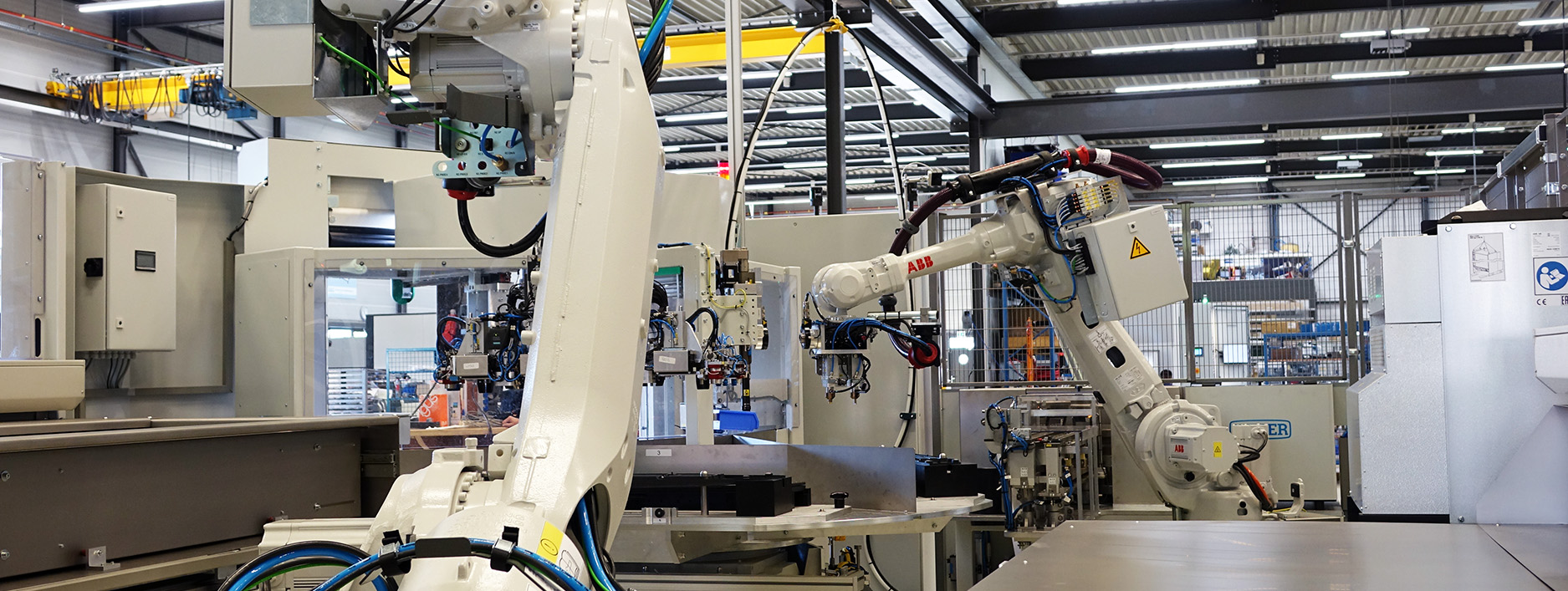

Montagezelle mit zwei Robotern

Als Sales Engineer bei Manders Automation war Rob Haerkens eng in die Entwicklung der Montagezelle zur Montage der Frontgitter des Stufengitters eingebunden. Er erklärt: „In dieser Zelle werden die Metall- und Kunststoffteile des Gitters verbunden. Nach dem Schweißen und verschiedenen Nachbehandlungen werden die Metallteile der Gitter in speziellen Kisten zur Montagezelle transportiert. Hier werden sie vom Eingabe- und Ausgaberoboter (einem IRB 6700) auf dem Drehtisch platziert. Aufgrund der Art und Weise, wie die Kunststoffteile bereitgestellt werden, und der Vielfalt der Teiletypen wurde entschieden, sie manuell durch Bediener einzulegen. Auch setzen sie die Befestigungsklammern auf das Teil, das sich dann dem Montageroboter zuwendet. Dieser Roboter – ein IRB 4600 – befestigt die verschiedenen Verbindungselemente. Schließlich wird das nun fertige Gitter weiter zum ersten Roboter (IRB 6700) gedreht, der das Produkt aufnimmt und es nach dem Aufbringen von Schutzfolien gegen Lackschäden ordentlich ausführt.“

Warum hat VDL VDS Manders Automation für das Design und den Bau dieser Zelle ausgewählt? „Bei Manders Automation haben wir uns auf verschiedene Montage- und Verbindungstechniken spezialisiert. Ein Bereich, der neben Automatisierungswissen auch Prozesswissen erfordert. Da die bisherige Zelle für VDL VDS seit mehreren Jahren zufriedenstellend läuft, landete auch dieser Auftrag bei uns. Wir kennen sowohl ABB als auch VDL VDS gut und die Kommunikationswege sind kurz, so dass Fachwissen gut koordiniert werden kann. Bei welchen Herausforderungen hat sich unsere Expertise bewährt? In diesem Projekt ging es vor allem um die Maßhaltigkeit des Kunststoffs und um die gewünschten Taktzeiten zu erreichen. Das bedeutet, Roboterwege und -prozesse zu optimieren, indem sie beispielsweise Dinge parallel oder in einer anderen Reihenfolge erledigen. Natürlich geht die Sicherheit immer vor. Letztendlich entschied man sich für diese Zelle für eine SafeMove-Lösung mit PROFIsafe.“

Strategische Robotik

Gesteuert wird die Montagezelle von einer zentralen SPS, die auch die Robotersteuerungen steuert und nach oben hin ein OEE-System (Overall Equipment Effectiveness) mit Daten versorgt. Dieses System wird dann mit einem von VDL selbst entwickelten ERP-System verbunden. Daan Roovers erklärt, dass dieses Gesamtsystem einen Einblick in die OEE der Zelle gibt, die weiter ansteigt. „Wir arbeiten derzeit intensiv daran, die Leistung von Robotern und Bedienern zu optimieren. Unter der Aufsicht eines Verfahrenstechnikers produzieren wir sechs Monate lang hauptsächlich Kleinserien. Dadurch können wir etwaige Unterbrechungen in dieser Lieferphase optimieren. Dann kommt der Ramp-up und dann geben wir Vollgas. Von diesem Moment an können wir im Zweischichtbetrieb die geforderten Stückzahlen und Qualitäten erreichen und die Zelle wird für die Produktion freigegeben. Wenn Sie dann bedenken, dass wir dieses Projekt Ende 2018 gestartet haben, können Sie feststellen, dass es ziemlich viel braucht, um ein neues Verbundprodukt wie einen Gitter herzustellen. Das schreckt Sie jedoch nicht ab, sondern macht eher Lust auf mehr. Als VDL VDS wollen wir uns diversifizieren, damit wir nicht nur auf Stanzarbeiten angewiesen sind, sondern beispielsweise auch Kunststoff verarbeiten können. Insofern ist dieser Grill auch ein sehr schönes Sprungbrett.“

Rob Haerkens:

„Bei Manders Automation haben wir uns auf verschiedene Montage- und Verbindungstechniken spezialisiert.

Ein Bereich, der neben Automatisierungswissen auch Prozesswissen erfordert.

Da die bisherige Zelle für VDL VDS seit mehreren Jahren zufriedenstellend läuft, landete auch dieser Auftrag bei uns."

Lesen Sie hier den Artikel im Layout des Robot Magazine (auf Niederländisch)

Interessiert an einer Produktionsautomatisierung wie dieser?

Sprechen wir über Ihre perfekte Lösung!